Сравнительные испытания подшипников

Ниже указаны результаты сравнительных испытаний на трение наших сухих самосмазывающихся подшипников в возвратно-поступательном движении.

| Продукт | Сухой самосмазывающийся подшипник и аналогичные продукты |

| Размер | Φ50*Φ40*30 |

| Контактный материал | #45 твёрдость по шкале С Роквелла (HRC) 43-47 |

| Условия испытаний | Постоянная скорость и фиксированная нагрузка |

| Температура окружающей среды | 17-23℃ |

| Давление на поверхность | 1.2МПа |

| Скорость скольжения | 0.53м/с |

| Покрытие консистентной смазкой | Покрытие консистентной смазкой на начальной стадии |

| Продолжительность испытаний | 50 часов |

Распыленный смазочный материал внутри нашего подшипника DNB-#200 становится видимым при 50-кратном увеличении под микроскопом.

-

Спекание на стальной ленте

продукции компании A

(50-кратное увеличение) -

Спекание на стальной ленте

продукции компании В

(50-кратное увеличение) -

Спекание на стальной ленте

подшипника DNB-200

(50-кратное увеличение)

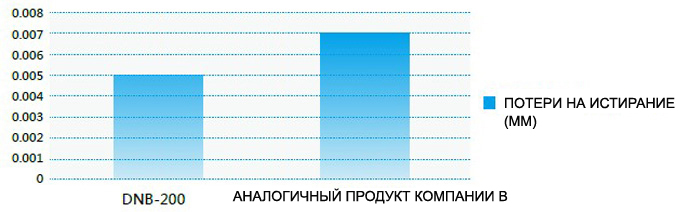

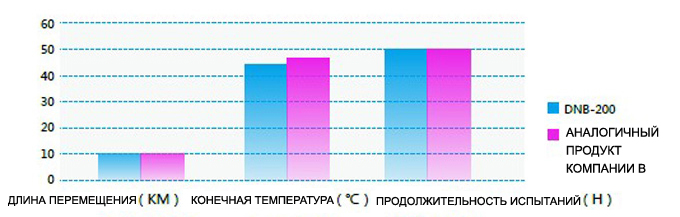

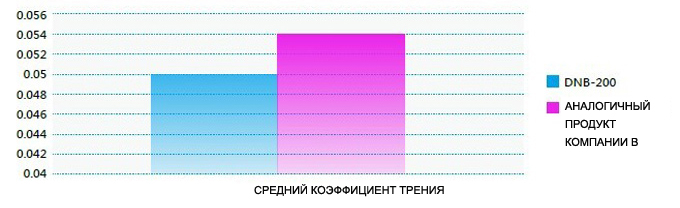

Результат испытаний

| Наименование | Потери на истирание (мм) | Длина перемещения(км) | Конечная температура (℃) | Средний коэффициент трения | Продолжительность испытаний (часов) |

| DNB-200 | 0.005 | 9.54 | 44 | 0.046 | 50 |

| Аналогичный продукт компании B | 0.007 | 9.54 | 47 | 0.055 | 50 |

Результаты сравнительных испытаний нашего подшипника DNB-#200 и аналогичного продукта другой компании

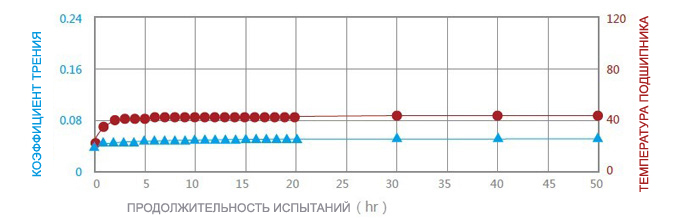

1. Результаты испытаний подшипника DNB-200

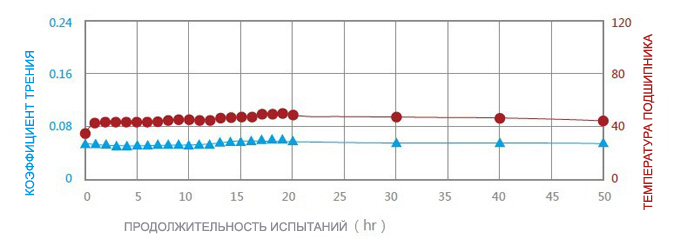

2. Аналогичный самосмазывающийся подшипник компании B

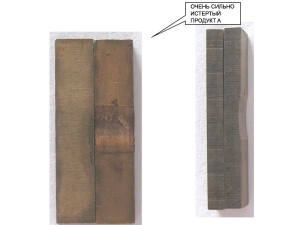

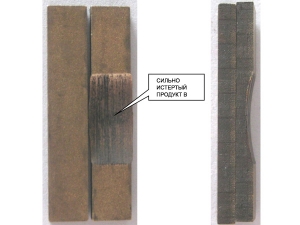

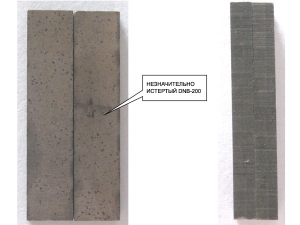

Сопоставление конечного износа

-

Очень сильно истертый

продукт компании A -

Сильно истертый продукт

компании B -

Незначительно истертый

подшипник DNB-200

Слой распыленного твердого смазочного материала подшипника DNB-200 хорошо виден при 50-кратном увеличении под микроскопом. Испытания проводились при постоянной скорости, фиксированной нагрузке, давлении на поверхность – 1.2МПа. Твердость контактного материала #45 по шкале С Роквелла (HRC) 43-47. Заданная скорость скольжения составляет 0.53м/с, испытания проходили безостановочно в течение 50 часов. Результаты испытаний показывают, что наш подшипник DNB-200 наиболее износостоек при сравнении с самосмазывающимися подшипниками других компаний. Во время испытаний температура подшипника и коэффициент трения нашего образца были самыми низкими.

Эксплуатационные испытания пластин трения

Цель

Испытания проводились с целью подтверждения разницы эксплуатационных характеристик трех различных пластин трения, когда их поверхность скольжения контактирует с различными веществами при практическом применении.

Условия испытаний

| Образцы для испытаний | 1. Чугунная пластина трения с твердой смазкой 2. Самосмазывающаяся медная пластина трения с графитной смазкой (#50SP) 3. Самосмазывающаяся пластина трения с распыленной на стальной ленте пористой твердой смазкой (#200) |

| Контактный материал | Шлифовальный железный порошок FC250 (шлифование поверхности трения) |

| Нагрузка (давление на поверхность) | 5.88 Н/мм2 (60 кгс/см2) |

| Скорость | 166.7 мм/сек (7 м/мин) |

| Ход | 80мм |

| Режим движения | Периодическое движение |

| Цикл | 100,000 раз |

| Условие остановки испытаний (коэффициент трения) | μ>0.3 |

| Смазочный материал | Покрытие консистентной смазкой на литиевой основе на начальной стадии |

| Посторонние вещества | Шлифовальный железный порошок FC250 0.2г |

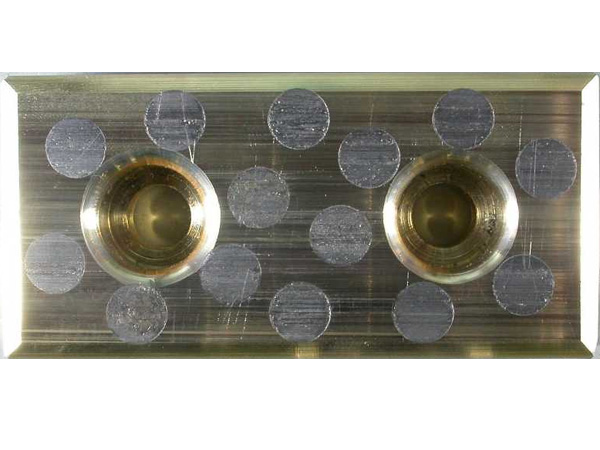

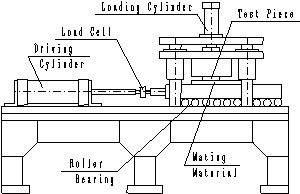

Установка для испытаний при возвратно-поступательном движении в плоскости

Тест проводится при движении испытательных образцов и зафиксированном контактном материале.

Заключение

1. При использовании чугунной пластины трения с твердой смазкой в одиннадцатый раз появляются царапины.

2. При использовании самосмазывающейся медной пластины трения с графитной смазкой (#50SP) в 36,566 раз, тест прекращается из-за повышения коэффициента трения (μ>0.3). Из-за добавления посторонних веществ на поверхности трения появляются множественные линейные следы трения. Часть сухой смазки опала.

3. Самосмазывающаяся пластина трения с распыленной на стальной ленте пористой твердой смазкой (#200) обладают сравнительно высоким коэффициентом трения на начальной фазе испытаний. Затем они сохраняют стабильный показатель после 100,000 циклов, накопленный путь трения достигает 16км. В результате потери на истирание образца для испытаний составляют всего 0.004мм, а потери на истирание контактного материала – 0.002мм.

4. При использовании чугунной или медной самосмазывающихся пластин трения с примесями легко возникают царапины и аномальное истирание. Спеченный слой самосмазывающихся пластин трения с распыленной смазкой впитывает примеси. Благодаря этому не возникает повреждения царапинами или аномального истирания, значительно снижается негативное воздействие на контактный материал.

5. Результаты исследований доказывают, что самосмазывающаяся пластина трения с распыленной смазкой превосходит два остальных образца.

Результаты испытаний

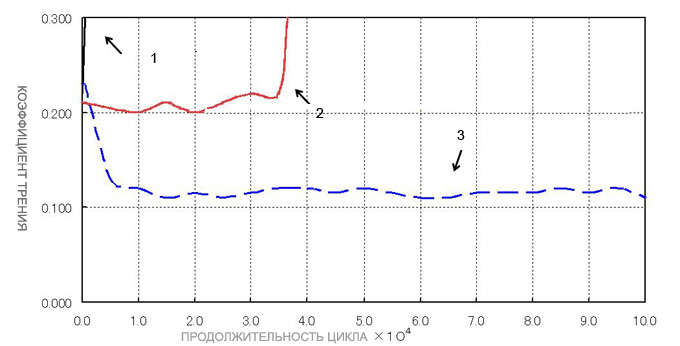

1. Изменение коэффициента трения

(1) Чугунная пластина трения с твердой смазкой; (2) Самосмазывающаяся медная пластина трения с графитной смазкой; (3) Самосмазывающаяся пластина трения с распыленной на стальной ленте пористой твердой смазкой

2. Потери на истирание

| Образец для испытаний | Срок службы | Образец для испытанийПотери на истирание, мм | Контактный материалПотери на истирание, мм | Общие потери на истираниемм/(Н/мм2 ・ мм/сек ・час) |

| Чугунная пластина трения с твердой смазкой | При использовании пластины в 11 раз появляются царапины. | - - | ||

| Самосмазывающаяся медная пластина трения с графитной смазкой (#50SP) | 36,566 | 0.041 | 0.036 | 5.64 × 10-6 |

| Самосмазывающаяся пластина трения с распыленной на стальной ленте пористой твердой смазкой (#200) | 100,000 | 0.004 | 0.002 | 1.43 × 10-7 |

| Самосмазывающаяся пластина трения с распыленной на стальной ленте пористой твердой смазкой (#200)* | 100,000 | 0.003 | 0.002 | 1.34 × 10-7 |

*Результат испытаний без использования загрязняющих примесей.

3. Фотографии поверхности трения

Чугунная пластина трения с твердой смазкой / Контактный материал (Испытания были прекращены из-за появления царапин после 11 циклов).

-

Часть сухой смазки отпала в результате

царапания поверхности трения загрязняю-

щими примесями. - Появление некоторых царапин

Самосмазывающаяся медная пластина трения с графитной смазкой (#50SP) / Контактный материал (Испытания были прекращены из-за повышения коэффициента трения μ после 36,566 циклов).

Самосмазывающаяся пластина трения с распыленной на стальной ленте пористой твердой смазкой (#200) / Контактный материал (Прошла испытания после 100,000 циклов.)

Chinese

Chinese English

English Português

Português Русский

Русский Español

Español Deutsch

Deutsch